Ein Lastmessbolzen (auch „Kraftmessachse“, oder „Load-Pin“) ist mit einer Wheatstone Brücke instrumentierte Welle zur Messung des doppeltes Scherstabe. Einige Hersteller von Lastmessbolzen entscheiden sich aus Kostengründen für eine einschnittige Konstruktion. Für uns, bei SENSY, jedoch ist eine einschnittige Lösung keine Lösung, da sie größere Unsicherheiten erzeugt als die zweischnittige Variante.

Die Kraftaufnehmer sind meist zur Integration in bestehende Systeme bestimmt, innerhalb derer sie als mechanische Schnittstelle zwischen benachbarten Komponenten fungieren und der Lieferung von Informationen über die angelegten/wirkenden Kräfte dienen.

Die SENSY Kraftaufnehmer 5000 eignen sich aufgrund ihrer Konzeption besonders für folgende Anwendungsfälle :

- Instrumentierung der Rollen von Hallenkränen

- Sicherheit für Hebenzeuge und Hallenkräne in Verbindung mit einem Lastbegrenzer

- Ausrüstung von Schäkeln, Keilklemmen und Hydraulikzylindern

- Kraftmaß auf Zylindern und anderen Anwendungen

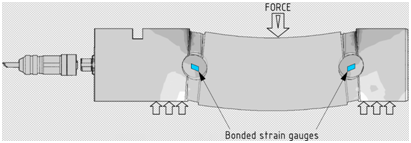

Das Konstruktionsprinzip basiert auf reduzierten Bolzendurchmessern in den Trennbereichen zwischen den Halterungsflanschen und dem Bereich der Krafteinleitung, d. h. dem zentralen Teil des Werkzeugs, an dem die Hauptkraft angreift. Diese reduzierten Durchmesser dienen als Verformungszonen, um eine ausreichende Dehnungskonzentration, Genauigkeit und Wiederholbarkeit zu gewährleisten – dort platzierte Dehnmessstreifen (DMS) nehmen sie gewünschten Informationen ab.

Gleichzeitig bestimmen diese reduzierten Durchmesser den mechanischen Widerstand des Lastmessbolzens, was erklärt, warum sich nicht jede glatte Welle durch einen Lastmessbolzen ersetzen lässt (Überdimensionierung des Durchmessers erforderlich). Die hohe Widerstandsqualität von Stahl in Luftfahrtgüte kompensiert diese mechanische Modifizierung.

Die Kombination von Lastmessbolzendurchmesser, reduzierten Durchmessern und Größe der DMS-Taschen definiert den Sicherheitskoeffizienten des Messbolzens:

- „FORCE“: zulässige Überlast: 150 % dem Messbereiche, Bruchlast >300 %

- „HOIST“: zulässige Überlast: 200 %, Bruchlast >500 %

- „LIFT“ (Heben von Personen oder Hängen von Geräten über Personen): zulässige Überlastung: 400 %, Bruchlast > 1000 %

Die zulässige Überlast ist die maximale Überlast, für die wir volle Verformungsrückbildung (Nullpunkt) garantieren.

Unsere Konstruktionskriterien basieren auf einer Begrenzung der Belastung, die auf die verschiedenen Bereiche der Welle wirkt (am kritischsten sind dabei diejenigen Bereiche in Kontakt mit den Halterungsflanschen, die generell einen geringeren Durchmesser besitzen als der Bereich der Krafteinleitung). Die verschiedenen Ausführungen sind dabei auf folgende Belastungen ausgelegt: „FORCE“: 150-200 N/mm² – „HOIST“: 100-120 N/mm² – „LIFT“: etwa 50N/mm². Ist bekannt oder davon auszugehen, dass die Belastung, die auf den Arbeitsbereich des Bolzens einwirkt, diese Werte überschreiten wird, kompensieren wir die fehlende Arbeitsbreite durch einen vergrößerten Durchmesser.

Diese Konstruktionskriterien – wie auch der mit dem Lastmessbolzen ausgestattete mechanische Aufbau selbst – gewährleisten die mechanische sowie die Ermüdungsfestigkeit des Messbolzens. Seit 1991 im Bereich Überlastschutz tätig, können wir mit Lastmessbolzen aufwarten, die seit mehr als 30 Jahren im Einsatz sind. Um die bekannten Sicherheitsfaktoren zu verstehen, beachten Sie bitte, dass wir stets Stahl in Luftfahrtgüte mit 1150 bis 1350 MPa (oder N/mm²) verwenden.

Die Genauigkeit von Lastmessbolzen hängt von einer ganzen Reihe von Faktoren ab: Zunächst ist da das Verhältnis von Durchmesser zu Arbeitsbreite zu nennen (Messbolzenaufnahmen und Verformungszone) – liegen der Durchmesser des Bolzens und seine Arbeitsbreite zu nahe beieinander, ist seine Genauigkeit miserabel (>3%). Eine gute Entkopplung ist entscheidend: Kontakt zwischen den Halterungsflanschen und dem zentralen Teil des Werkzeugs (bzw., bei Hubanwendungen, der Umlenkrolle) verursacht Reibung und somit größere Unsicherheit, Wiederholbarkeitsprobleme sowie, im Extremfall, eine Situation, in der das Signal nicht auf Null zurück geht, weil die Reibung nicht zulässt, dass die Lösekräfte auf den Lastmessbolzen wirken (das zentrale Werkzeug/die Umlenkrolle bleibt in belasteter Position blockiert) - Luftspalten von mindestens 0,5-1 mm zwischen den Flanschen und dem zentralen Teil des Werkzeugs sind für eine gute Genauigkeit erforderlich.

Ein Lastmessbolzen ist für Messungen in Richtung einer einzelnen wirkenden Kraft vorgesehen. Wirkt eine Kraft unter einem Winkel zu dieser Arbeitsrichtung, wird das Ausgangssignal bei unveränderter Kraft deutlich reduziert, sobald dieser Winkel über 10° hinausgeht, und es wird immer schwächer, je größer der Winkel wird. Wird ein Drahtseil im Winkel von 180° um eine Seilscheibe geführt, ergibt sich als Arbeitsrichtung des Lastmessbolzens die Richtung beider Seilstränge; eine Seilführung im Winkel von 90° impliziert eine Ausrichtung des Messbolzens im 45°-Winkel zwischen den beiden Seilsträngen. Wir fertigen auch zweiachsige Lastmessbolzen (X- und Y-Richtung) für Anwendungen, bei denen sich die Kraftrichtung ständig ändert.

Die Empfindlichkeit des Schäkelbolzens (Ausgangssignal) ist also abhängig vom Bolzendurchmesser, den reduzierten Durchmessern und dem Abstand der mechanischen Teile, die den Bolzen halten und Kräfte auf ihn ausüben. Die Ausführung „FORCE“ erzeugt ca. 1,5-2 mV/V; bei der Ausführung „HOIST“ sind es ±1 mV/V bei „LIFT“ ca. 0,5 mV/V. Doch auch die Einbausituation des Lastmessbolzens spielt eine Rolle: Sichelförmige Auflagen, die den Messbolzen lediglich stützen, üben andere Kräfte auf ihn aus, als ringförmige Aufnahmen, ihn vollständig umgeben – woraus sich wiederum unterschiedliche Empfindlichkeiten ergeben. Die Materialhärte der Auflagen oder Aufnahmen, die den Messbolzen halten und Kräfte auf ihn ausüben, beeinflusst die Empfindlichkeit des Lastmessbolzens ebenso wie ihr Abstand zueinander.

Das Zusammenwirken von mechanischer Lagerung, Konstruktion und Härte des verwendeten Materials macht deutlich, das einzig und allein eine Live--Kalibrierung auf einer Live-Montage geeignet ist, mit dem entsprechenden Ausgangssignal ein wahres Bild der wirkenden Kräfte zu liefern. Jede Kalibrierung im Labor kann – selbst mit einem Kalibrierungswerkzeug, das ähnliche Einbaubedingungen reproduziert – nur eine Vorkalibrierung mit der damit verbundenen Unsicherheit sein und kein Ersatz für eine Kalibrierung unter Live-Bedingungen mit tatsächlich wirkenden Kräften.

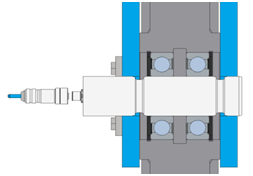

Was die Frage der Abmessungen angeht, fertigen wir Lastmessbolzenbolzen mit Durchmessern von minimal 7 mm, „nach oben offen“. Tatsächlich haben wir bereits einen Messbolzen mit einem Durchmesser von 360 bis 480 mm realisiert. Nenntragfähigkeiten zwischen 2000 N (0,2 t) und 30 MN (3000 t) oder auch darüber hinaus sind auf Kundenwunsch und nach sorgfältiger Analyse der Anwendung möglich. In der Regel verbauen wir die Dehnmessstreifen unserer Lastmessbolzen mit außenliegender Verklebung (Modelle 5000-5300-5600 mit sichtbaren Taschenabdeckungen), und wählen die innenliegende Verklebung (Modell 5050) nur für Anwendungen unter Wasser (in Tiefen bis zu 5000 m und mehr), unter Hochdruck (bis zu 700 bar) oder in explosionsgefährdeten Bereichen.

Eine schier grenzenlose Optionspalette ermöglicht uns, sowohl unser Standardmodell (5300) wie auch unsere Sonderausführungen (Modelle 5000 und 5600) an spezifische Kundenwünsche und Anwendungsanforderungen anzupassen – seien es spezielle Steckverbinder bis hin zu explosionsgeschützten Typen nach ATEX/IECEx/CSA (CA/US), besondere Schutzarterfordernisse (IP65 bis IP68), Spezialkabel oder ein Temperaturkompensationsbereich von -50 °C bis +200 °C, inklusive druckfester Hülse oder Hydraulikschlauch zum Schutz des Kabels.

Was die Ausgangssignale betrifft, so können die Lastmessbolzen – über den standardmäßigen mV/V-Ausgang hinaus – mit integrierten Verstärkern mit folgenden Signalen ausgestattet werden: 4-20 mA, 0-10 V (und abgeleitet), RS485, Modbus und CAN. Analoge Verstärker können von "0" bis zur Nenn- oder einer anderen Tragfähigkeit kalibriert werden, wodurch Überlasten ohne Signalsättigung möglich sind.